電鑄模具加工,作為一種精密制造技術(shù),憑借其復制精度高、可成型復雜微細結(jié)構(gòu)的特點,在眾多高端制造領(lǐng)域占據(jù)著不可替代的地位。無論是尋找電鑄模具加工廠進行合作,還是深入了解電鑄模具加工的核心工藝,掌握其流程與應(yīng)用都至關(guān)重要。

一、 精密的誕生:電鑄模具加工核心流程

電鑄模具加工的本質(zhì)是電化學沉積過程,其核心流程環(huán)環(huán)相扣,對最終模具質(zhì)量影響深遠:

原型設(shè)計與制作 (原模制備):

起點: 這是整個流程的基石。根據(jù)最終產(chǎn)品的設(shè)計要求,使用高精度加工(如CNC加工、精密磨削、激光雕刻、光刻等)或3D打印技術(shù)制作出原型(原模)。原模材料需導電(如金屬)或需經(jīng)過導電化處理(如非金屬表面鍍導電層)。

關(guān)鍵: 原模的表面光潔度、尺寸精度和結(jié)構(gòu)復雜度直接決定了最終電鑄模具的質(zhì)量。其表面必須完美無瑕,因為任何缺陷都會被精確復制到模具上。

前處理 (原模表面準備):

清潔至關(guān)重要: 徹底清除原模表面的油污、氧化物、灰塵等雜質(zhì)。通常包括化學除油、酸洗、超聲波清洗等步驟,確保表面絕對潔凈。

活化與敏化 (針對非金屬/復雜金屬): 對于非金屬原模或需要特殊結(jié)合力的金屬原模,可能需要進行敏化、活化處理,使表面具備催化金屬沉積的能力。

分離層處理 (脫模層): 在需要電鑄層與原模分離的部位,精確涂覆一層極薄的分離層(如銀鹽、硫化物、有機膜等)。這層膜既要保證電鑄金屬能順利沉積,又要確保后續(xù)能順利脫模,是技術(shù)難點之一。

電鑄沉積 (核心成型階段):

置于電鑄槽: 將處理好的原模作為陰極,浸入含有目標金屬離子(常用鎳、銅、鎳鈷合金等)的電解液中。

通電沉積: 在精確控制的直流電作用下,陽極金屬溶解,金屬離子在陰極(原模)表面獲得電子,還原成金屬原子,逐層、致密地沉積在原模表面。

精密控制: 這是電鑄模具加工廠的核心技術(shù)環(huán)節(jié)。需嚴格控制參數(shù):

電流密度: 影響沉積速度、晶粒大小和應(yīng)力。

電解液成分與溫度: 影響沉積金屬的物理性能(硬度、韌性、內(nèi)應(yīng)力)和表面質(zhì)量。

pH值: 影響沉積過程的穩(wěn)定性和鍍層質(zhì)量。

攪拌/循環(huán): 確保離子濃度均勻,減少濃差極化,獲得均勻鍍層。

時間: 決定沉積層的最終厚度。

目標: 獲得結(jié)構(gòu)完整、厚度均勻、內(nèi)應(yīng)力低、與原型精確吻合的金屬沉積層(即未來的模具型腔或型芯)。

后處理與脫模:

加固與支撐 (若需要): 對于薄壁或大型電鑄件,可能在背面澆鑄低熔點合金、環(huán)氧樹脂或進行金屬噴涂以增加強度,方便后續(xù)加工和使用。

精密脫模: 小心翼翼地將沉積成型的金屬殼體(電鑄層)從原模上分離。方法包括機械剝離、熱膨脹差法、溶解原模法等,需根據(jù)原模材料和分離層性質(zhì)選擇,目標是避免損傷精密的電鑄表面。

清洗與干燥: 徹底清除殘留的電解液、分離層物質(zhì)等。

精加工與組裝:

去除多余部分: 切除澆口、飛邊等非功能性多余金屬。

精密加工: 對電鑄件進行必要的精磨、拋光、鉆孔、攻絲等機械加工,達到最終尺寸和裝配要求。電鑄層通常較硬,加工需精細。

組裝與強化: 將電鑄成型的型腔或型芯部件與模架、冷卻系統(tǒng)、頂出機構(gòu)等標準件精確組裝成完整的模具。可能進行表面強化處理(如鍍鉻、PVD等)以提高耐磨性。

二、 廣闊天地:電鑄模具的核心應(yīng)用領(lǐng)域

電鑄模具因其獨特的優(yōu)勢,在以下領(lǐng)域大放異彩,尤其適合傳統(tǒng)加工難以企及的精密、復雜、微細結(jié)構(gòu):

光學元件制造:

鏡頭模具: 制造相機鏡頭、投影儀鏡頭、激光光學元件等非球面、自由曲面鏡片的注塑或玻璃模壓模具。電鑄能完美復制光學級的表面粗糙度。

衍射光學元件(DOE)/微透鏡陣列模具: 用于激光整形、勻光、傳感等,要求極高的微米/納米級結(jié)構(gòu)精度。

導光板模具 (LCD背光): 加工具有精細微結(jié)構(gòu)(網(wǎng)點、V-cut等)的模具,用于生產(chǎn)均勻發(fā)光的導光板。

微電子與半導體封裝:

引線框架模具: 制造高精度、高密度的IC引線框架沖壓模具。

連接器端子模具: 生產(chǎn)精密電子連接器的沖壓或注塑模具。

芯片封裝模具 (BGA, CSP等): 制造球柵陣列、芯片尺寸封裝等所需的精密植球、注塑或轉(zhuǎn)移成型模具。

微機電系統(tǒng)(MEMS)模具: 用于生產(chǎn)微傳感器、微執(zhí)行器等MEMS器件的注塑或壓印模具。

精密注塑與壓印:

復雜表面紋理模具: 復制皮革紋、木紋、幾何圖案、微孔(透氣膜)等精細表面效果,廣泛應(yīng)用于汽車內(nèi)飾、家電外殼、包裝材料、人造革等。

微小精密零件模具: 如齒輪、齒條、醫(yī)療器械零件、微型連接器等,要求高尺寸精度和低脫模力。

納米壓印光刻(NIL)模板: 用于半導體、光電子領(lǐng)域的納米級圖形復制。

仿生與特殊功能表面:

超疏水/超親水表面模具: 制造具有特殊潤濕性表面的產(chǎn)品。

減阻表面模具: 復制鯊魚皮等仿生減阻結(jié)構(gòu)。

結(jié)構(gòu)色模具: 生產(chǎn)無需染料的、通過微結(jié)構(gòu)產(chǎn)生顏色的產(chǎn)品。

航空航天與高端制造:

渦輪葉片精鑄蠟?zāi)D>撸?/span> 制造具有復雜冷卻通道的航空發(fā)動機渦輪葉片精鑄用蠟?zāi)5哪>摺?/span>

特殊材料成型模具: 用于難加工材料(如陶瓷、碳纖維復合材料預(yù)成型體)的成型模具。

波導與天線模具: 制造精密微波器件。

三、 選擇專業(yè)的電鑄模具加工廠

尋找可靠的電鑄模具加工廠家是項目成功的關(guān)鍵。專業(yè)的廠家通常具備:

深厚的技術(shù)積累: 精通電化學原理、材料科學、精密機械加工和模具設(shè)計。

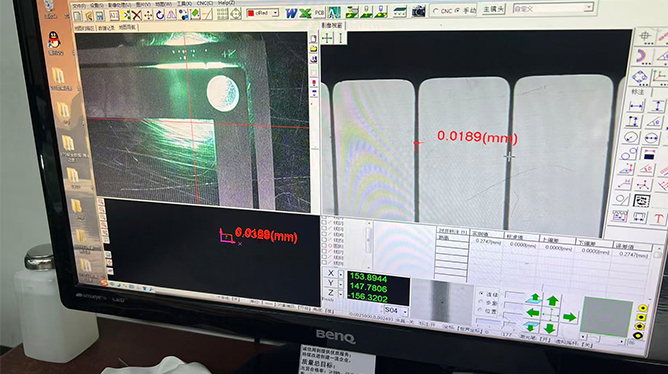

先進的工藝設(shè)備: 擁有精密原模制作能力(高精度CNC、激光加工、光刻等)、嚴格控制的電鑄生產(chǎn)線(恒溫、過濾、自動控制)、完善的檢測設(shè)備(高精度三坐標、表面輪廓儀、顯微鏡等)。

嚴格的質(zhì)量體系: 對原材料、工藝過程、成品進行全方位管控,確保模具精度(可達微米甚至亞微米級)、表面質(zhì)量(Ra值可達納米級)和使用壽命。

豐富的行業(yè)經(jīng)驗: 理解不同應(yīng)用領(lǐng)域(如光學、電子、汽車)對模具的特定要求,能提供針對性解決方案。

工程協(xié)同能力: 從產(chǎn)品設(shè)計階段介入,提供可制造性建議,優(yōu)化模具設(shè)計。

電鑄模具加工,以其無與倫比的精密復制能力和復雜結(jié)構(gòu)成型能力,成為現(xiàn)代高端制造業(yè)中不可或缺的精密制造技術(shù)。從微小的電子連接器到復雜的光學鏡頭,從日常用品的精美紋理到航空航天器的核心部件,背后都離不開電鑄模具的精密塑造。理解其嚴謹?shù)募庸ち鞒毯蛷V泛的應(yīng)用領(lǐng)域,對于產(chǎn)品開發(fā)者和制造者選擇專業(yè)的電鑄模具加工廠進行合作,推動產(chǎn)品創(chuàng)新與質(zhì)量升級,具有重要的實踐意義。隨著科技發(fā)展對精密化、微型化、功能化需求的不斷提升,電鑄模具加工技術(shù)將持續(xù)演進,在更廣闊的舞臺上展現(xiàn)其精密制造的藝術(shù)魅力。