作為長三角高端制造的核心區域,江蘇在電鑄篩網領域形成了集精密加工與智能控制于一體的產業優勢。憑借±1μm的微孔精度、≥800MPa抗拉強度及復雜結構成型能力,江蘇電鑄篩網已成為半導體、新能源等產業的“精密守門人”。以下從加工流程、技術特色及應用案例三方面深度解析:

一、核心加工流程:五步實現微米級復刻

江蘇電鑄篩網加工嚴格遵循“母模復刻→電鑄沉積→功能強化”的精密鏈條,核心流程如下:

智能母模設計與微孔雕刻

依托紫外激光直寫技術或LIGA工藝(X光光刻+微電鑄),在樹脂或金屬基板上雕刻孔徑5-500μm的微孔陣列原型。江蘇廠家通過AI算法優化孔型分布,使開孔率達30%-80%,深寬比突破10:1,為后續電鑄提供高保真模板。

納米級導電層構建

針對非導體母模,采用磁控濺射技術沉積0.5-2μm金層,或通過化學鍍鎳工藝形成均勻導電膜。江蘇技術團隊通過離子束輔助沉積,使導電層電阻率≤10??Ω·cm,電流分布均勻性提升45%以上,從源頭保障鍍層一致性。

脈沖電鑄精密沉積

采用改性氨基磺酸鎳溶液(Ni2?濃度80-120g/L,pH 3.5-4.5),結合脈沖反向電鑄技術。通過正/反向電流交替抑制氫氣泡堆積,實現沉積速度0.15-0.3mm/h,鎳層厚度50-150μm且厚度偏差<5%。江蘇企業集成智能溫控與pH自平衡系統,使溶液參數波動控制在±0.3g/L內。

應力消除與強度強化

剝離后的篩網需經階梯式真空熱處理(如300℃分段保溫),消除內應力的同時提升晶格密度。經處理的鎳網抗拉強度穩定達800MPa以上,延伸率≥15%,滿足高動態載荷場景需求。

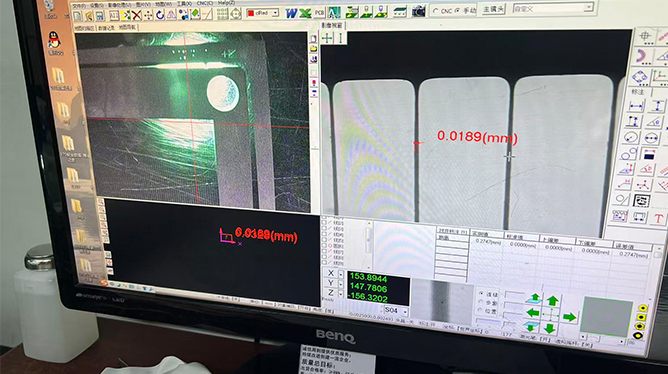

全自動光學質檢

江蘇廠家部署AI視覺檢測系統,通過高分辨率CCD相機(精度0.1μm)與深度學習算法,實現300片/分鐘高速全檢,實時識別孔徑超差(公差±1μm)、孔形畸變或微裂紋,確保產品“零缺陷”交付。

二、應用案例:驅動高端產業升級

半導體光刻膠過濾

蘇州某芯片廠采用5μm孔徑江蘇電鑄鎳網,用于EUV光刻膠精密過濾。其±0.8μm孔徑一致性成功攔截0.1μm級顆粒污染物,使28nm制程晶圓良品率提升12%,年減少光刻膠損耗超2000萬元。

氫燃料電池氣體擴散層

南京某燃料電池企業采用梯度孔結構篩網(孔徑50-200μm漸變),作為氣體擴散層核心組件。其750MPa級抗壓強度與超高導電性,助力單電池堆功率密度突破4.2kW/L,低溫啟動性能達-30℃。

植入式醫療器械精密濾血

常州某人工腎臟設備中集成80±1μm孔徑電鑄鎳網,利用孔壁Ra≤0.1μm的光潔度抑制血栓形成。經20萬次脈沖壓力測試(模擬3年使用)后,過濾效率仍保持99.6%,成為生命支持系統的“安全閥”。

三、技術演進與江蘇特色

江蘇電鑄篩網產業正引領三大創新方向:

綠色制造升級:推廣無氰電鑄液技術,鎳金屬回收率提升至99.9%,廢水處理成本降低40%;

智能功能集成:在篩網嵌入MEMS流量傳感器,實時監測堵塞狀態并預警,如應用于南通某化工廠的催化劑過濾系統,故障停機時間減少70%;

超薄柔性突破:開發20μm超薄柔性鎳網,用于新型鈣鈦礦太陽能電池電極層,光電轉換效率提升至26.5%。

當前挑戰集中于厚鍍層邊緣增厚控制(>150μm時均勻性下降)及復雜結構加工周期優化(部分超精細網需72小時以上),未來需在電流密度自適應算法與高速沉積工藝上持續突破。

江蘇電鑄篩網以微孔定乾坤的精度與千兆帕級的強度,在高端制造領域編織出一張“隱形技術網”。從納米芯片的誕生到新能源革命的推進,再到生命醫療的守護,這張“網”將持續過濾出中國智造的無限可能。